Toleranz und Erkennung von Gewindeverklebungen

Der Zweck dieses Kapitels besteht darin, die Merkmale der Austauschbarkeit gemeinsamer Gewinde und die Anwendung von Toleranzstandards zu verstehen.Die Lernanforderung besteht darin, den Einfluss der wichtigsten geometrischen Fehler des gemeinsamen Gewindes auf die Austauschbarkeit zu verstehen;Legen Sie das Konzept des Fadenwirkungsdurchmessers fest;Beherrschen Sie durch die Analyse der Verteilung der Gewindetoleranzzone die Eigenschaften der gemeinsamen Gewindetoleranz und -passung sowie die Auswahl der Gewindegenauigkeit.Verstehen Sie die Faktoren, die die Verschiebungsgenauigkeit der Maschinenschraube beeinflussen.

Gewindetyp und Verwendungsanforderungen

1, gewöhnlicher Thread

Normalerweise als Befestigungsgewinde bezeichnet, wird es hauptsächlich zum Verbinden und Befestigen verschiedener mechanischer Teile verwendet.Voraussetzungen für den Einsatz dieser Art von Schraubverbindungen sind Schraubbarkeit (einfache Montage und Demontage) und Zuverlässigkeit der Verbindung.

2. Gewinde antreiben

Diese Art von Faden wird üblicherweise zur Übertragung von Bewegung oder Kraft verwendet.Bei der Verwendung von Schraubverbindungen ist die Zuverlässigkeit der übertragenen Kraft bzw. die Genauigkeit des übertragenen Wegs erforderlich.

3. Fester Faden

Diese Art von Gewinde wird zum Abdichten von Verbindungen verwendet.Die Anforderungen an die Verwendung von Gewinden sind dicht, kein Wasseraustritt, kein Luftaustritt und kein Ölaustritt.

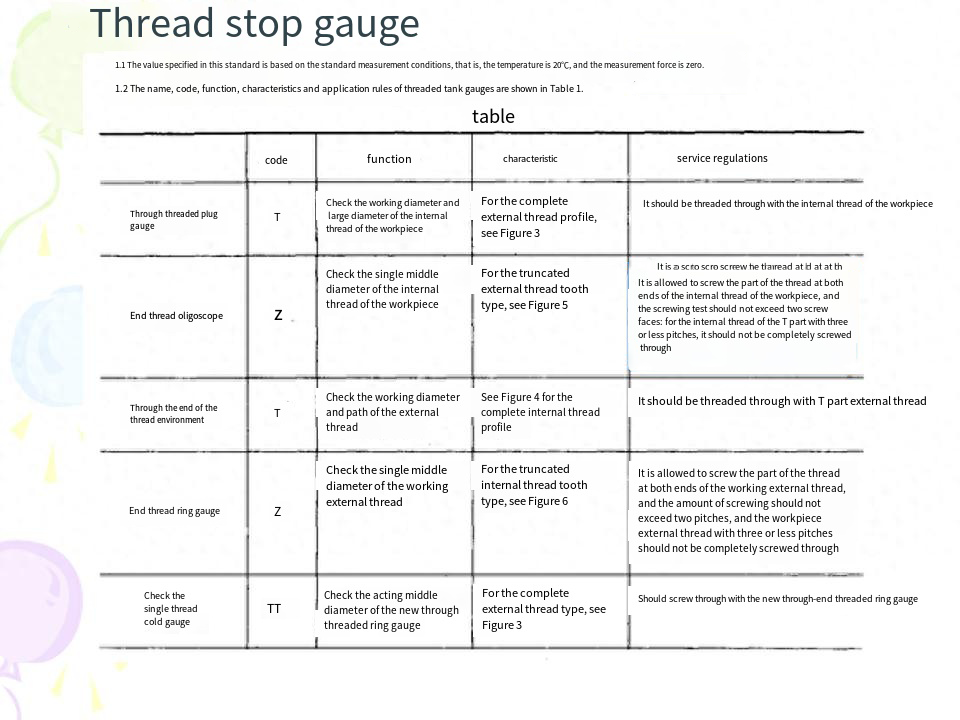

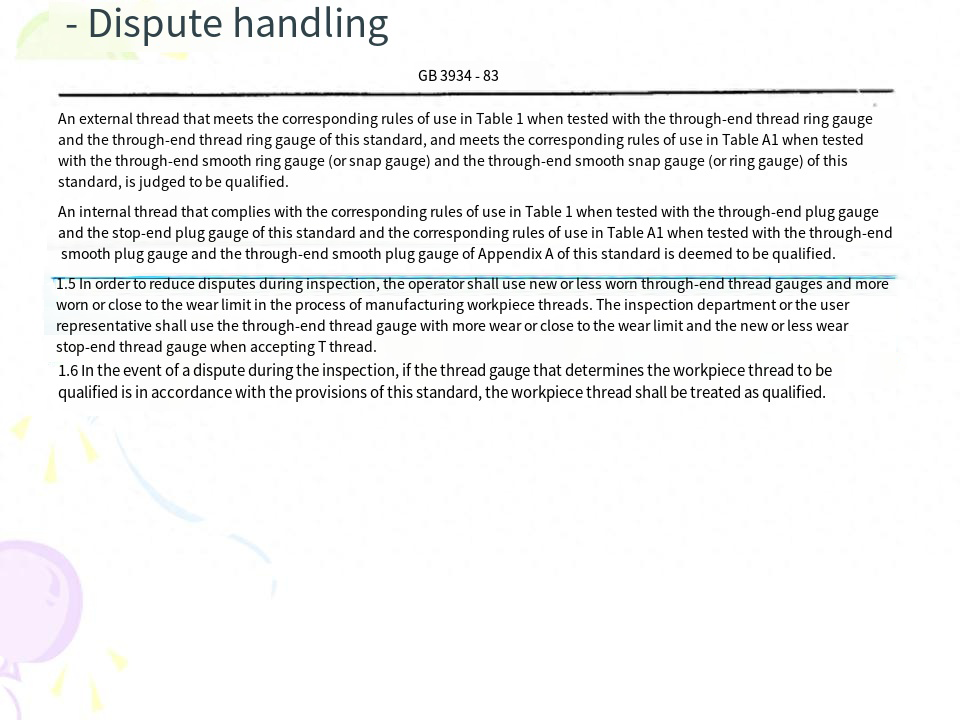

5. Gewindemessung

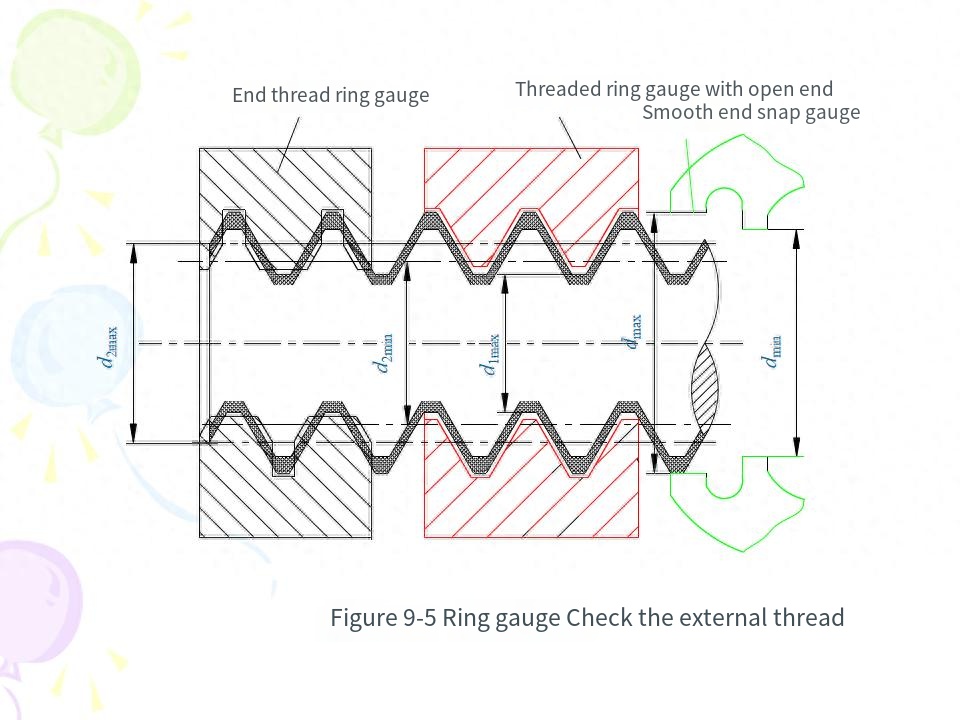

1. Umfassende Messung

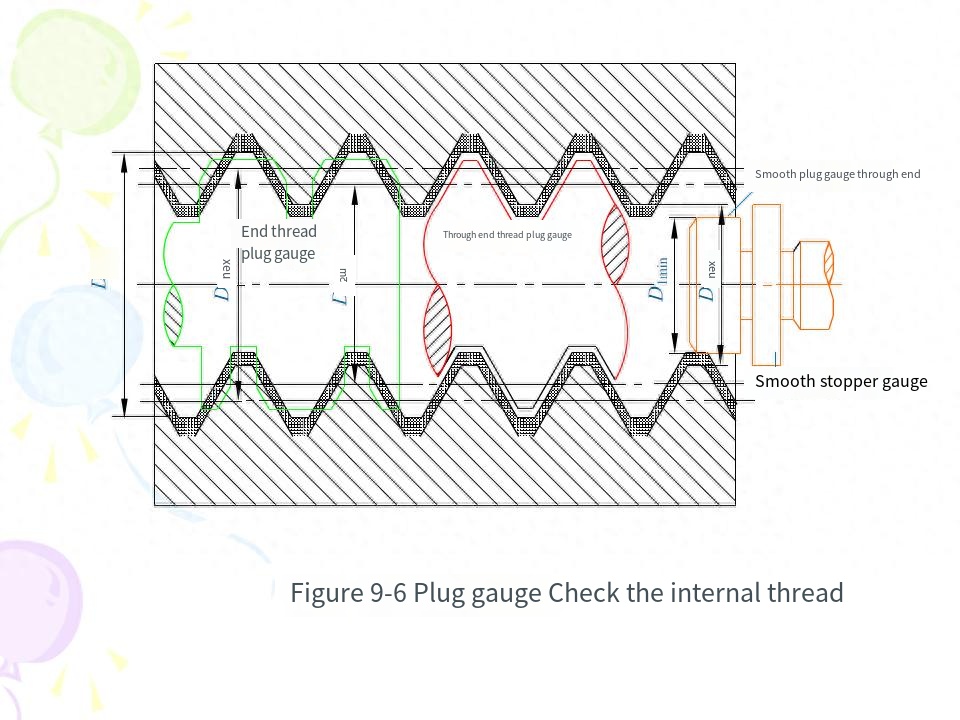

Die Gewindeprüfung mit einer Gewindelehre ist eine umfassende Messung.In der Serienproduktion wird das allgemeine Gewinde als umfassende Messmethode verwendet. Die umfassende Messung erfolgt mit der Gewindelehre (der umfassenden Grenzlehre) gemäß den zuvor eingeführten Kriterien für die Durchmesserqualifikation des Gewindes (Taylor-Prinzip). Die Gewindelehre ist in „Durchlauflehre“ und „Anschlaglehre“ unterteilt.Beim Testen kann das „Pass-Messgerät“ erfolgreich mit dem Werkstück verschraubt werden, und das „Stopp-Messgerät“ kann nicht oder nur unvollständig verschraubt werden, dann ist das Gewinde qualifiziert.Im Gegenteil, die „Passlehre“ kann nicht gedreht werden, was darauf hinweist, dass die Mutter zu klein, die Schraube zu groß ist und das Gewinde repariert werden sollte.Wenn der „Anschlaglehre“ durch das Werkstück hindurchgehen kann, bedeutet das, dass die Mutter zu groß, die Schraube zu klein und das Gewinde ein Abfallprodukt ist.

2. Einzelerkennung

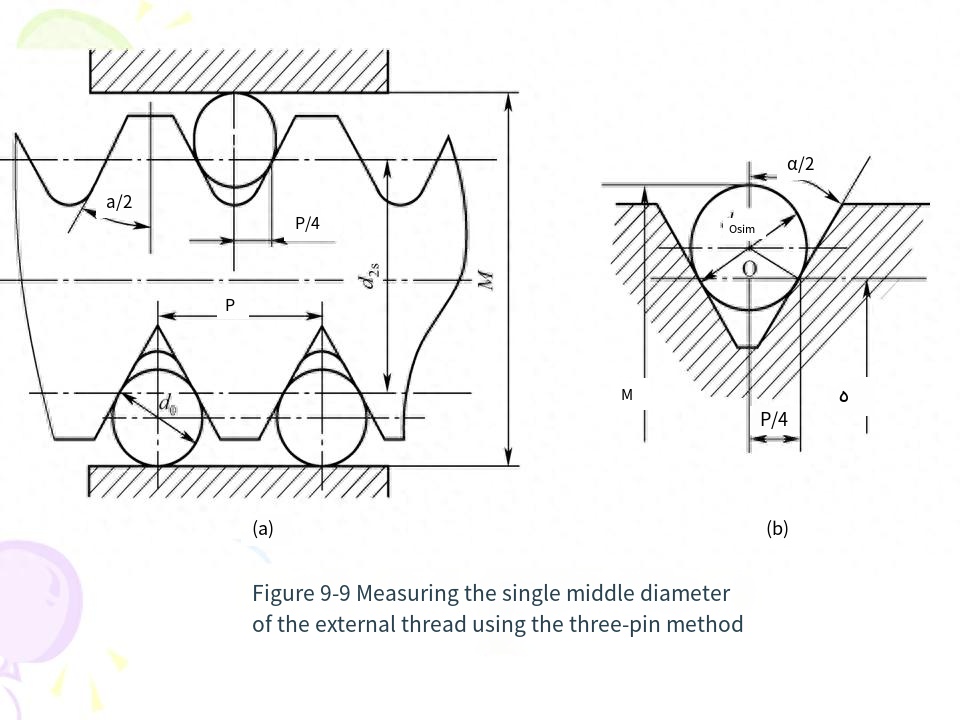

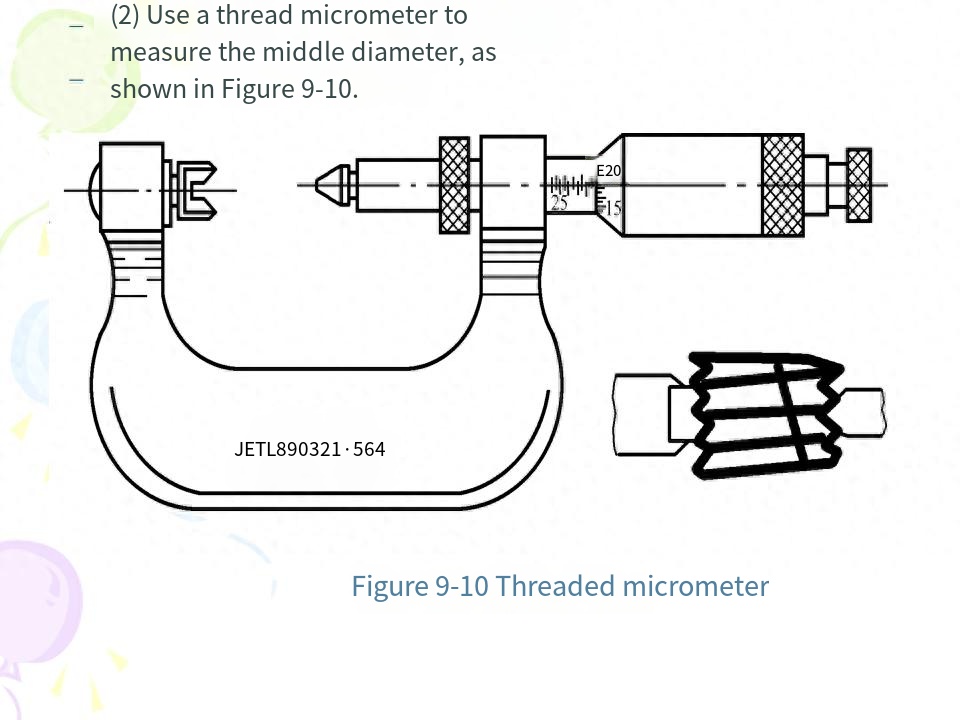

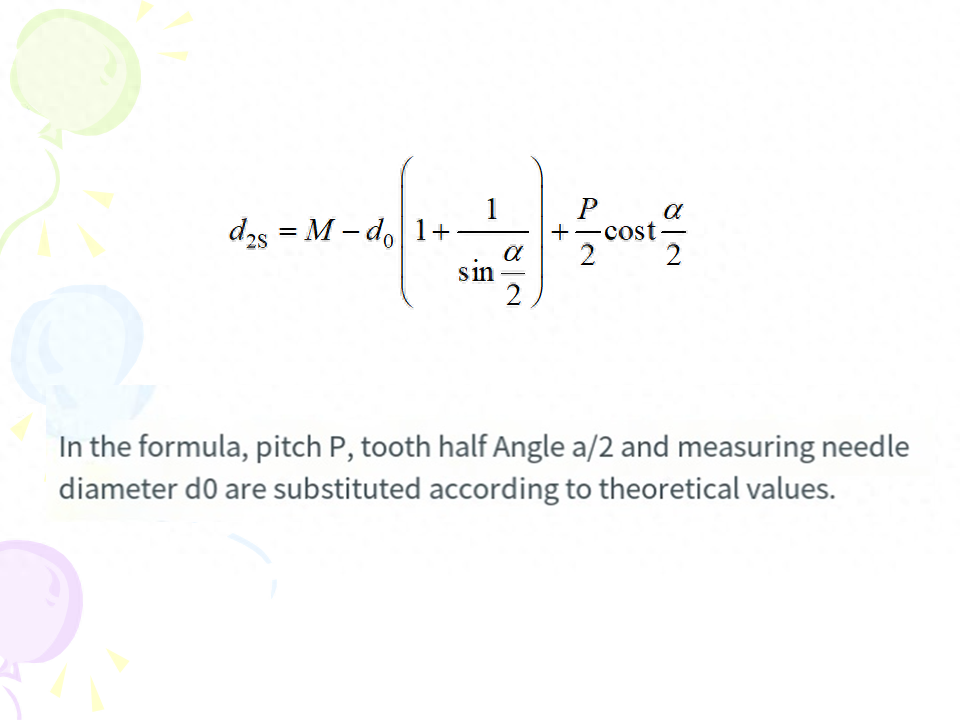

(1) Messung des Gewindedurchmessers mit der Drei-Stift-Methode Die Drei-Stift-Methode wird hauptsächlich zur Messung des einzelnen Mitteldurchmessers von Präzisions-Außengewinden (wie Gewindelehrdornen, Leitspindelgewinden usw.) verwendet.Platzieren Sie während der Messung jeweils drei Präzisionsmessnadeln gleichen Durchmessers in den Rillen des gemessenen Fadens und messen Sie mit einem optischen oder mechanischen Messgerät den Nadelabstand M, wie in Abbildung 9-9 (a) dargestellt.Basierend auf der bekannten Steigung P des gemessenen Gewindes und dem halben Winkel a/2 des Zahntyps wird der einzelne Mitteldurchmesser d2s des gemessenen Gewindes durch Drücken der Formel berechnet.

2. Einzelmessung

Für große Normalgewinde, Präzisionsgewinde und Antriebsgewinde gelten neben der Drehbarkeit und Zuverlässigkeit der Verbindung noch weitere Genauigkeits- und Funktionsanforderungen, und in der Produktion wird im Allgemeinen eine einzige Messung verwendet.

Es gibt viele Methoden zur Einzelmessung von Gewinden. Die gängigste ist die Verwendung des Universalwerkzeugmikroskops zur Messung des Durchmessers, der Steigung und des halben Winkels des Gewindes.Das Werkzeugmikroskop wird verwendet, um das Profil des gemessenen Gewindes zu vergrößern und dessen Steigung, Halbwinkel und Mitteldurchmesser entsprechend dem Bild des gemessenen Gewindes zu messen. Daher wird die Methode auch als Bildmethode bezeichnet.

In der tatsächlichen Produktion wird die Drei-Stift-Messmethode verwendet, um den mittleren Durchmesser des Außengewindes zu messen.Diese Methode ist einfach, hat eine hohe Messgenauigkeit und ist weit verbreitet

Kurze Zusammenfassung

1. Gemeinsamer Thread

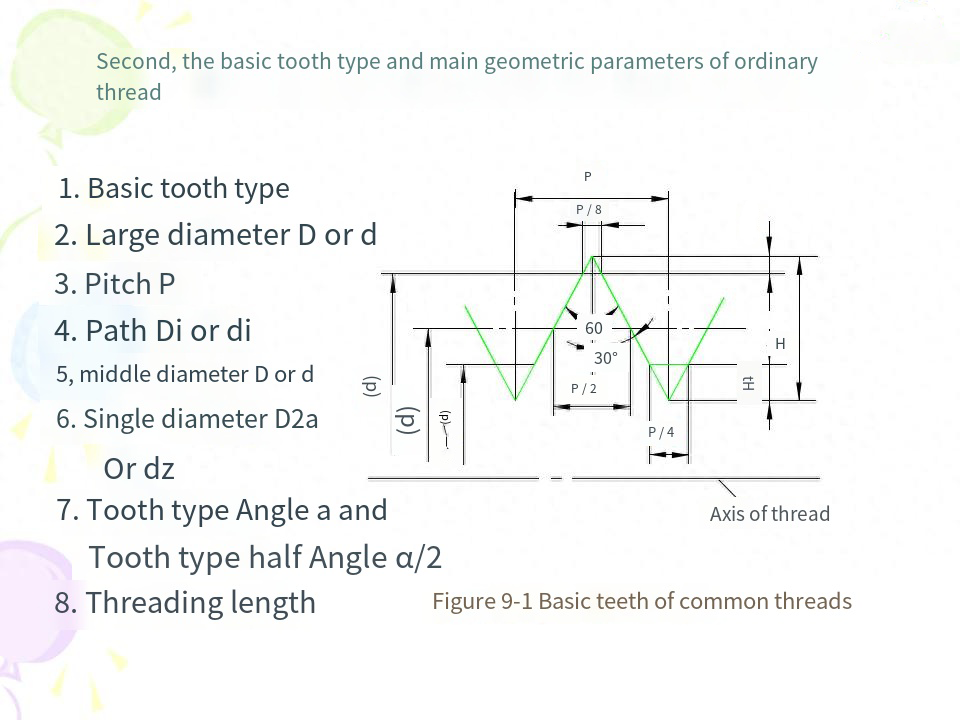

(1) Die Hauptbegriffe und geometrischen Parameter gewöhnlicher Gewinde sind: Grundzahntyp, großer Durchmesser (D, d), kleiner Durchmesser (D1, d1), mittlerer Durchmesser (D2, d2), aktiver mittlerer Durchmesser, einzelner mittlerer Durchmesser ( D2a, d2a) tatsächlicher mittlerer Durchmesser, Steigung (P), Zahntyp-Winkel (a) und Zahntyp-Halbwinkel (a/2) sowie Schraubenlänge.

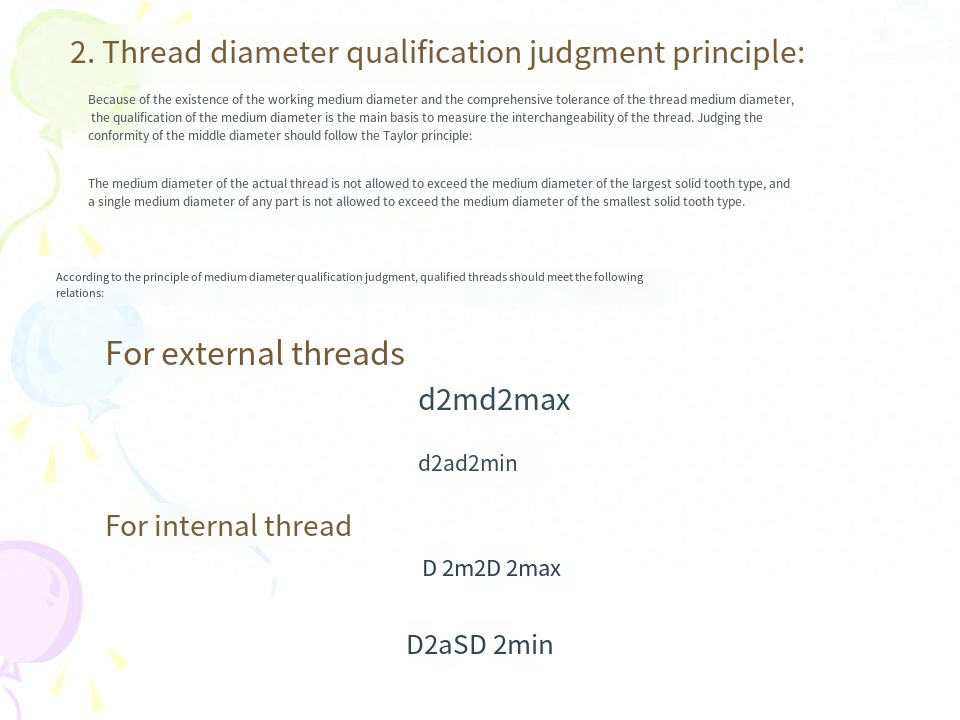

(2) Das Konzept des mittleren Aktionsdurchmessers und die qualifizierenden Bedingungen des mittleren Durchmessers

Die Größe des aktiven Mediumsdurchmessers beeinflusst die Spinierbarkeit und die Größe des tatsächlichen Mediumsdurchmessers beeinflusst die Zuverlässigkeit der Verbindung.Ob der mittlere Durchmesser qualifiziert ist oder nicht, sollte dem Taylor-Prinzip folgen und sowohl der tatsächliche mittlere Durchmesser als auch der aktive mittlere Durchmesser werden innerhalb der Toleranzzone des mittleren Durchmessers gesteuert.

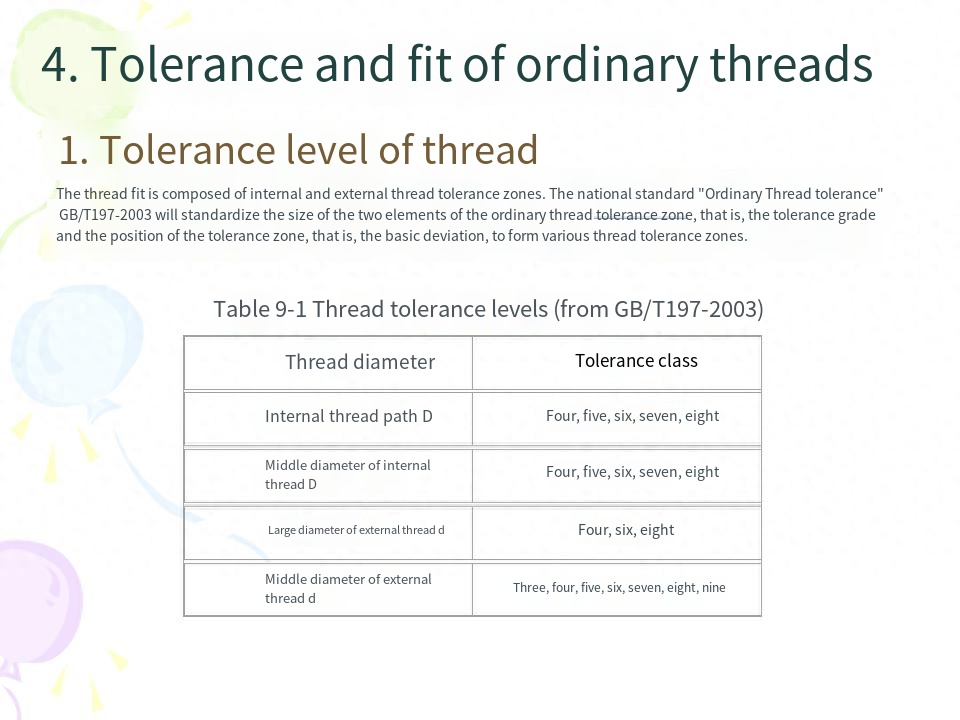

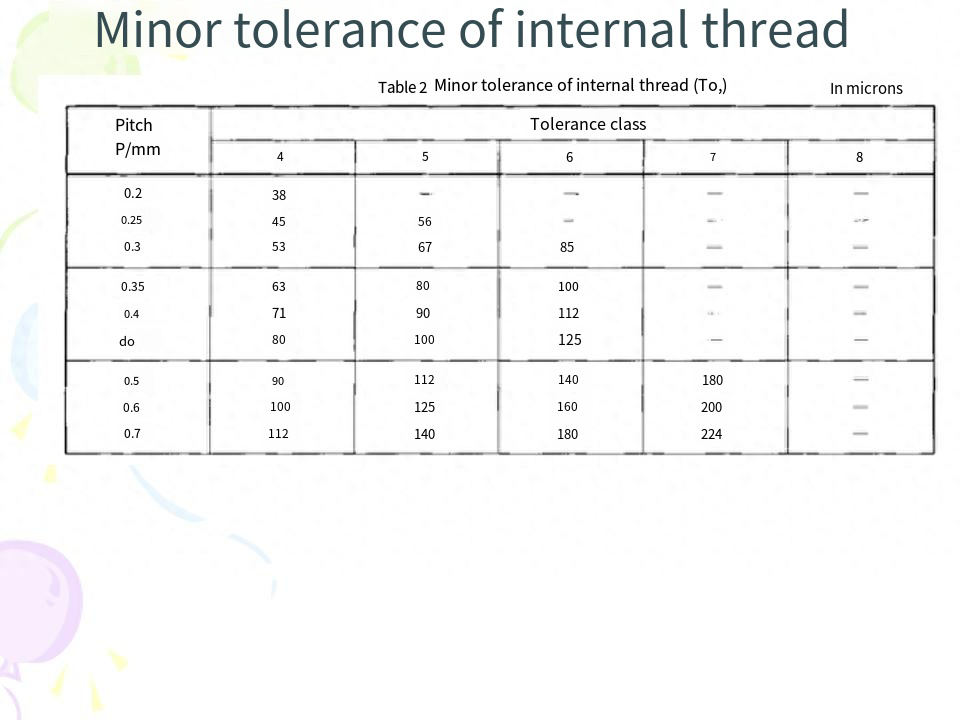

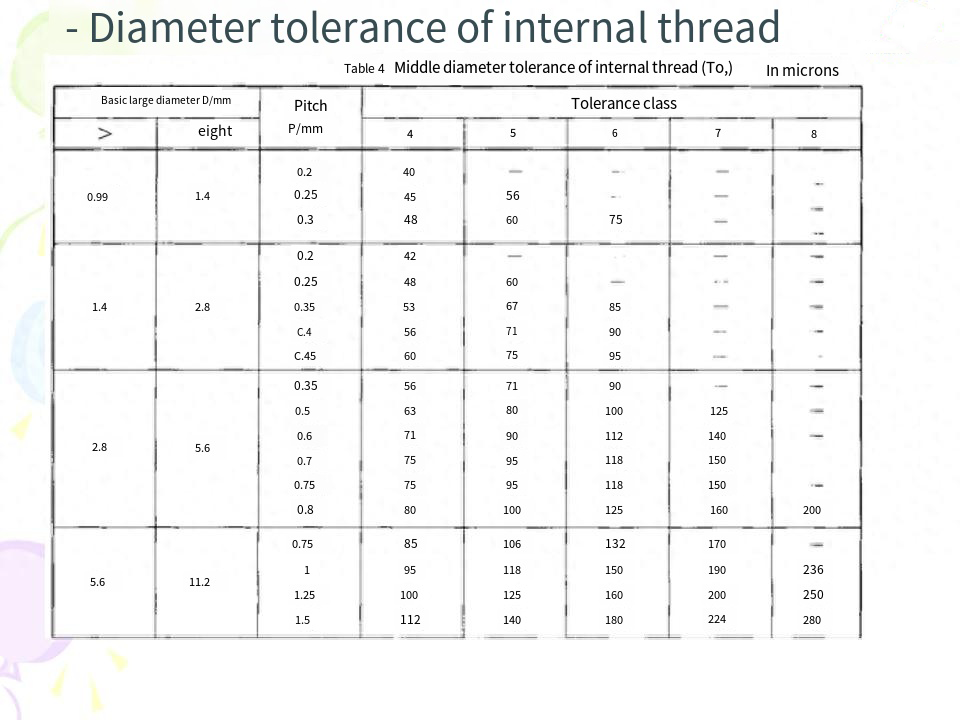

(3) Gemeinsames Gewindetoleranzniveau In der Gewindetoleranznorm sind die Toleranzen von d, d2 und D1, D2 festgelegt.Ihre jeweiligen Toleranzgrenzen sind in Tabelle 9-1 aufgeführt.Es sind keine Toleranzen für Steigung und Zahntyp festgelegt (gesteuert durch die Toleranzzone des mittleren Durchmessers), und es sind keine Toleranzen für den kleinen Durchmesser d des Außengewindes und den großen Durchmesser D des Innengewindes festgelegt.

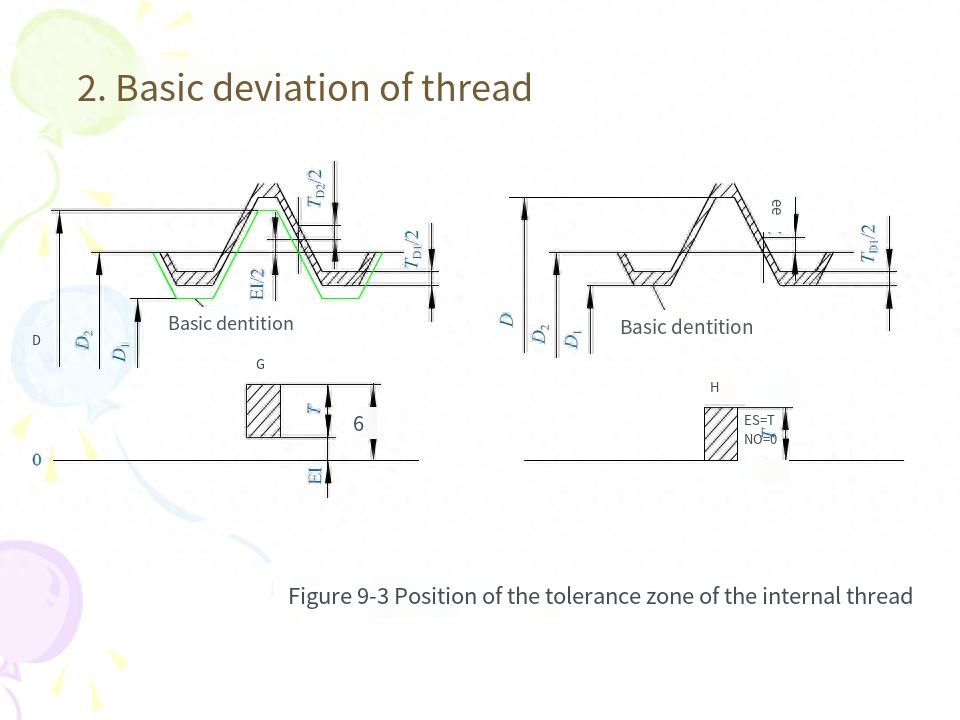

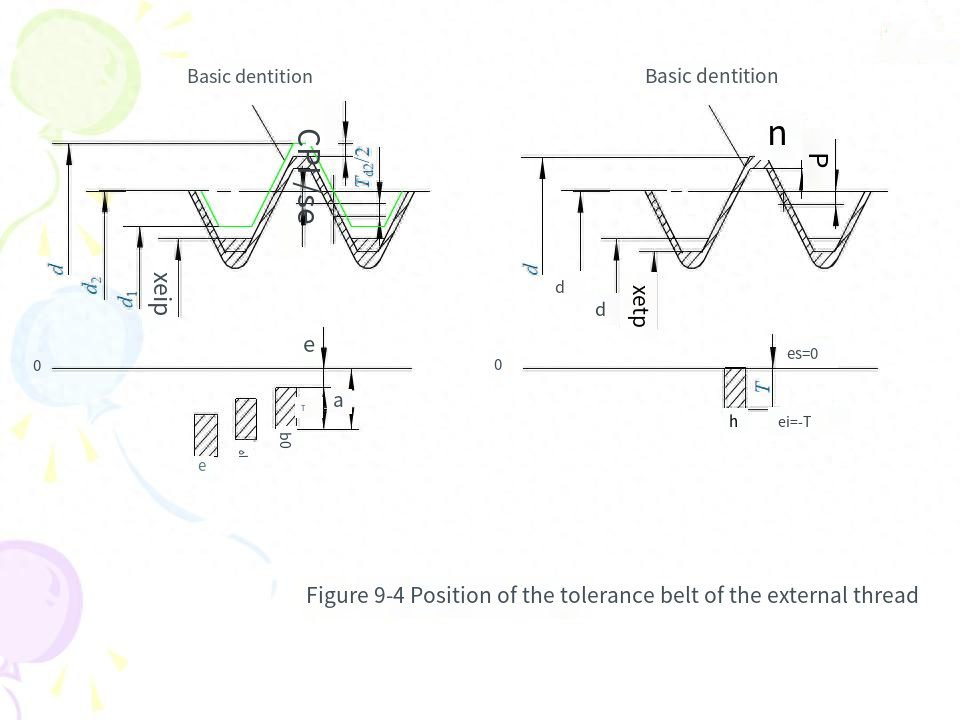

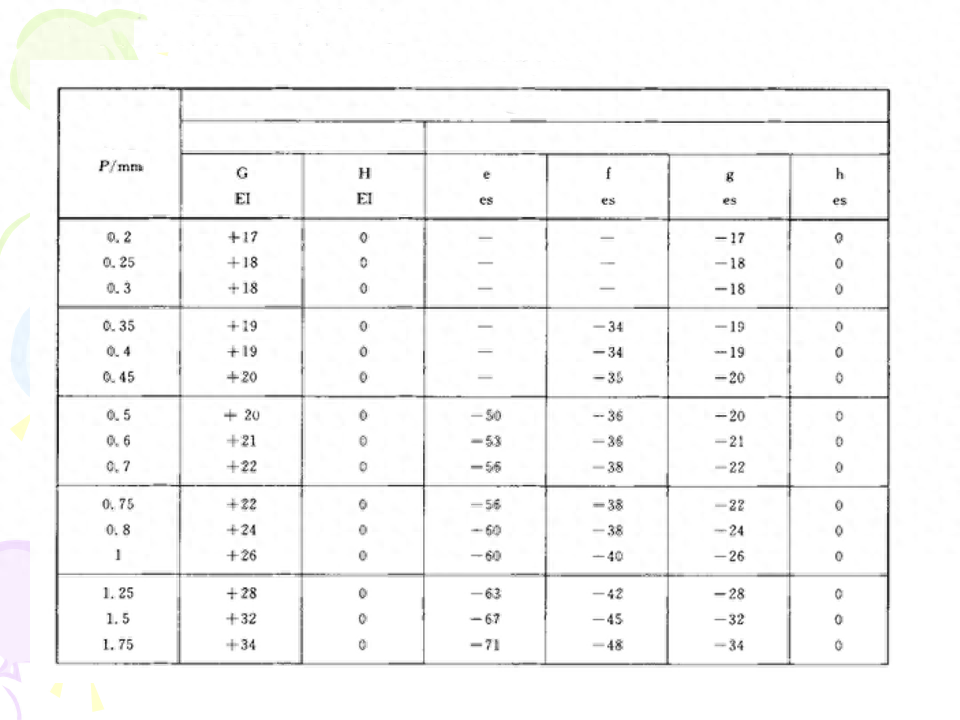

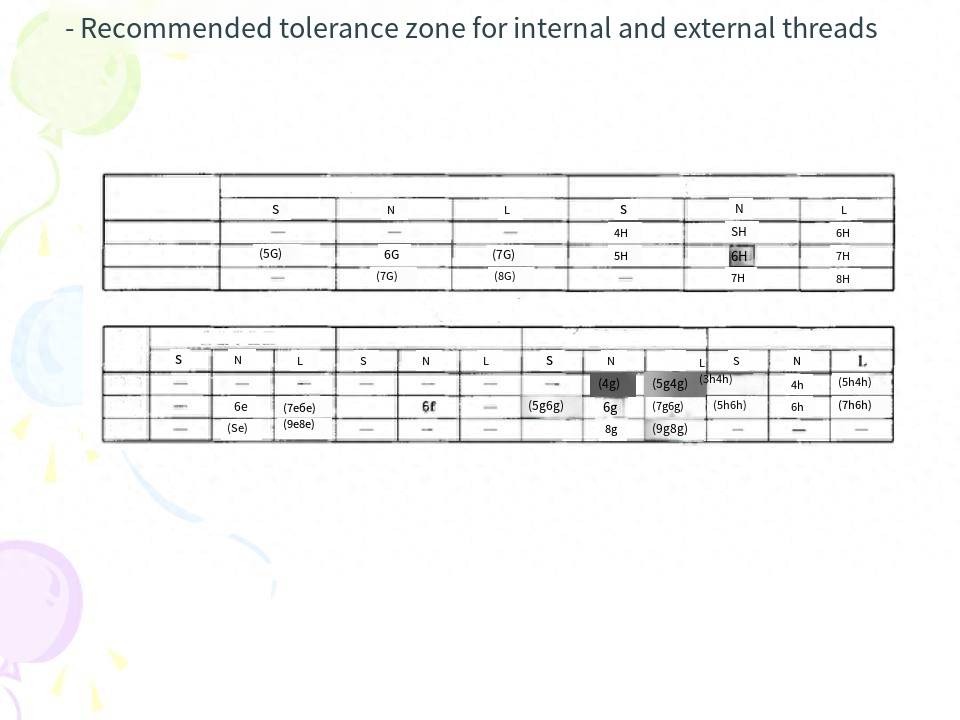

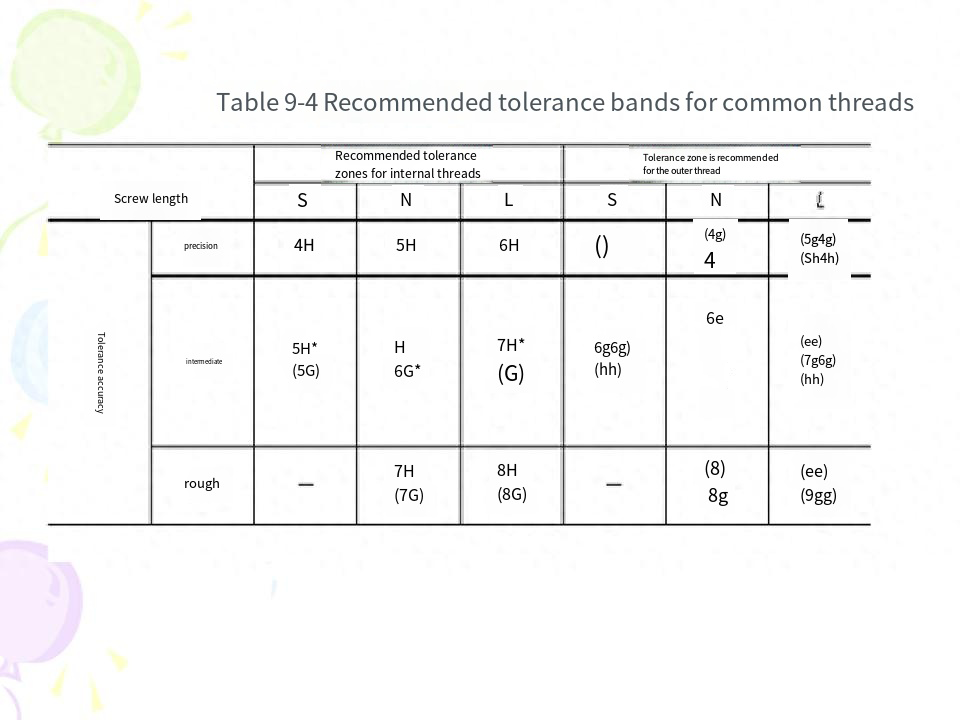

(4) Grundabweichung Bei Außengewinden ist die Grundabweichung die obere Abweichung (es), es gibt vier Arten von e, f, g, h;Bei Innengewinden ist die Grundabweichung die untere Abweichung (El), es gibt zwei Arten von G und H. Der Toleranzgrad und die Grundabweichung bilden die Gewindetoleranzzone.Die nationale Norm legt die gemeinsame Toleranzzone fest, wie in Tabelle 9-4 dargestellt.Generell sollte möglichst die in der Tabelle angegebene bevorzugte Toleranzzone gewählt werden.Die Auswahl der Toleranzzonen wird in diesem Kapitel beschrieben.

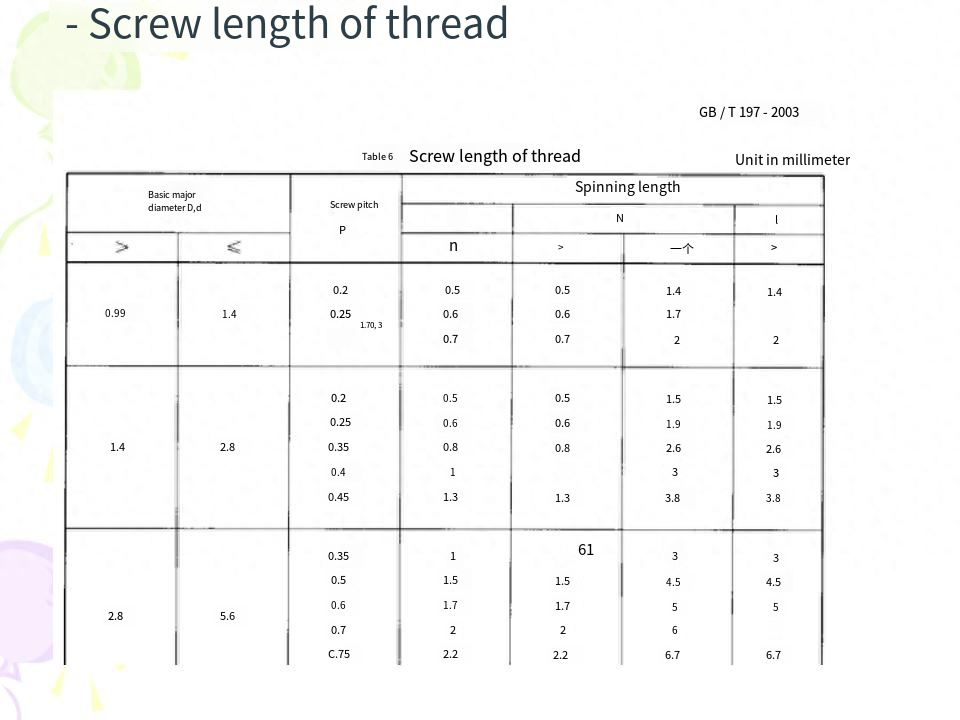

(5) Schraubenlänge und Präzisionsgrad

Die Schraubenlänge wird in drei Typen unterteilt: kurz, mittel und lang, jeweils mit den Codes S, N und L gekennzeichnet.Die Werte sind in Tabelle 9-5 aufgeführt

Wenn das Toleranzniveau des Gewindes festgelegt ist, kann die kumulative Steigungsabweichung und die Zahnhalbwinkelabweichung umso höher sein, je länger die Schraubenlänge ist.Daher weist das Gewinde entsprechend der Toleranzstufe und der Länge der Schraube drei Präzisionsstufen auf: Präzision, Mittel und Grob.Die Anwendung der einzelnen Präzisionsstufen wird in diesem Kapitel beschrieben.Bei gleicher Genauigkeit sollte sich die Toleranz des Fadens mit zunehmender Spinnlänge verringern (siehe Tabelle 9-4).

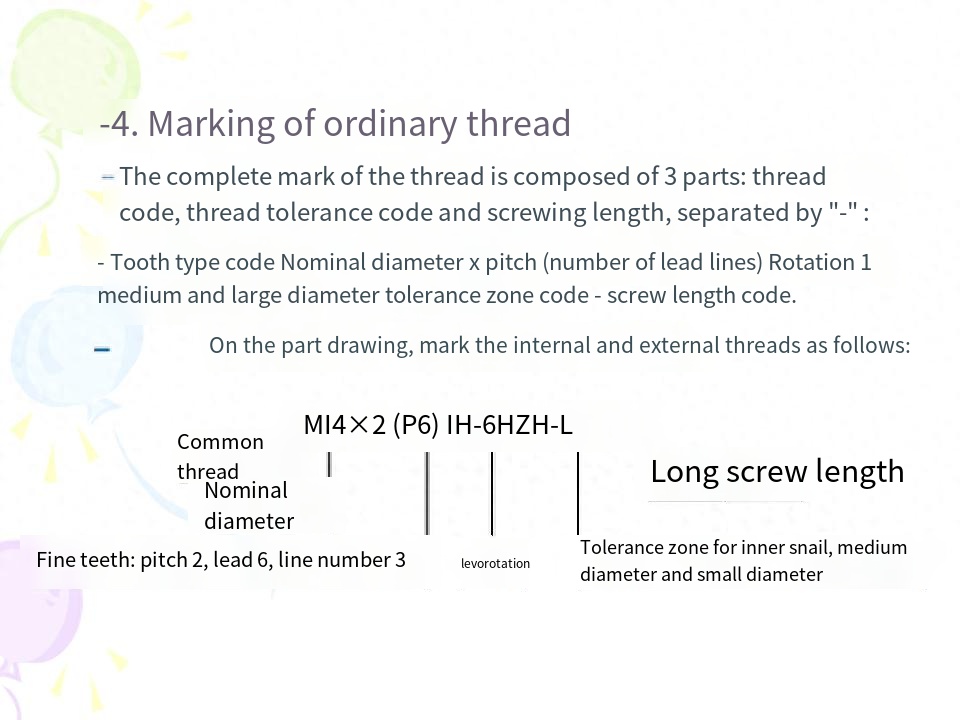

(6) Die Kennzeichnung von Gewinden auf der Zeichnung ist in den entsprechenden Inhalten dieses Kapitels dargestellt.

(7) Die Thread-Erkennung ist in umfassende Erkennung und Einzelerkennung unterteilt.

Zeitpunkt der Veröffentlichung: 20.09.2023